|

アキ・アルテック株式会社情報 ホームページのトップへ  お知らせと情報 お知らせと情報 SLM Solutions Group AG社の詳細 SLM Solutions Group AG社の詳細

最終更新 : 2019年3月 SLM Solutions Group AG 社は2016年12月にSLM Solutions GmbH 社から改称されました。

最終更新 : 2019年03月 SLMソリューションズ・グループ株式会社の現在の本社の写真です。

最終更新 : 2018年05月 SLMソリューションズ・グループ株式会社は本社を移転し、5月7日より以下の住所に変更されます。 SLM Solutions Group AG 最終更新 : 2017年01月 弊社販売のレーザ溶融積層造形装置は2016年で終了、ナイロン真空注型は引き続き弊社のみの取扱 2016年11月でSLM 500HL QUADの納入1年後の無償保証が終わりました。顧客とドイツ リューベック市のSLM Solutions Group AG (レーザ溶融積層造形装置のヒットで投資会社が増資し、SLMソリューションズグループ株式会社になりました)を訪問して、契約をSLMシンガポール社と直接結びました。 最終更新 : 2016年01月 弊社HPトップにSLM 500HL QUADの稼働を掲載

西日本の顧客に4本レーザのSLM 500HL QUADを2015年秋に納入し11月から稼働開始で、2016年1月から弊社HPのトップページにこのニュースの写真を掲載しました。 最終更新 : 2015年12月 SLM 500HL QUAD設置完了し、量産タイプレーザ溶融積層造形装置が日本で稼働 10月1日からSLM 500HL QUADの設置作業が始まりました。重要な荷物には輸送中の運搬の中で所定以上の振動や傾きが無かったのか厳重にチェックするショックチェックマークが木箱に貼付されていました。皆どれも許容交差内で運送会社のOKマークがついていました。

最終更新 : 2015年9月 受注SLM 500HL QUADの日本納入後に即座に量産に使用できるように造形の依頼とSLM社訪問

7月1-5日まで、顧客と訪問し、発注のSLM 500HL QUADによる4レーザビームのサンプル造形で、造形の大きさを変えたり、レーザのオーバーラップを確認したり、あるいは造形パラメータの各種の要望を伝えてきました。きれいなショールームを作っているところでした。SLM Solutions社役員のフラーム様、フローベルク営業担当部長様、ベックサービス担当部長様、さらにSLM 500HL全担当のヴィーズナー様に要望をお願いし、9月末の出荷までには確実にこれらの要望が終了できるようにお願いしました。

9月10-21日まで、顧客と訪問し、7月にお願いした要望の確認と発注のSLM 500HL QUADの現地立会いを行って来ました。どうにか大型造形やパラメータを変更したりの確認もできて予定通り、9月末日本到着するように航空輸送をお願いして帰国しました。なお7月に作っていたショールームは完成していました。 最終更新 : 2015年3月 量産タイプ4レーザのSLM 500HL QUADを2015年3月に2年越しで受注

2月4-11日まで、顧客と訪問し、実際に現場でSLM 500HL QUADによる4レーザビームのサンプル造形をお願いしました。SLM 280HL TWINでは完璧ではありませんが、ほぼ使用できるところまで造形で確認できました。しかし顧客は量産タイプで4レーザのSLM 500HL QUADが要求で、装置を実際に見せてもらいました。 最終更新 : 2015年02月 弊社HPトップに近畿大学様のSLM稼働を掲載

近畿大学工学部広島キャンパス内次世代基盤技術研究所での2014年12月での金属粉末専用レーザ溶融積層造形装置SLM 280HL稼働に関連して、2015年2月から弊社HPのトップページにこのニュースの写真を掲載しました。 最終更新 : 2015年01月 金属粉末レーザ溶融積層造形装置のみ日本では2015年から他社が販売

2015年1月からSLM Solutions社の金属粉末レーザ溶融積層造形装置は日本では愛知産業株式会社が販売致します。 最終更新 : 2014年12月 近畿大学工学部広島キャンパス内次世代基盤技術研究所にSLM設置

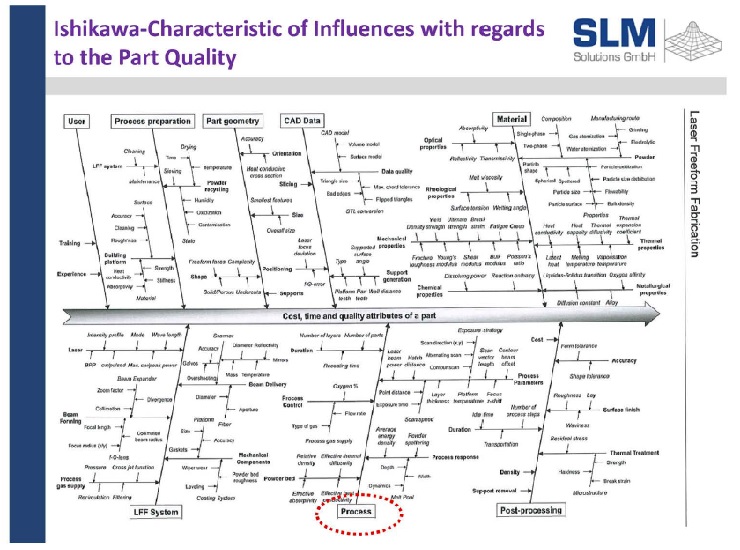

11 月上旬の 2 週間で納入・設置作業を終え、その期間内で 1 回目のトレーニンブを行いました。2 回目は 12 月上旬に 2 週間再度残務の仕事を終え、金属粉末の交換などの実務を主体としてその期間内で 2 回目のトレーニングを行いました。SLM技術はすそ野が広大で、小骨の技術が集まって骨太の大きなSLMという魚になります。SLMソリューションズ社は装置メーカで小骨の一つですが、5年間のプロジェクトでこのSLM事業が近畿大学工学部様のマグロに成長できるようにお手伝いできればと思います。

下記図はSLM技術は小骨の技術が集まって骨太の大きなSLMという魚になりますを表現しています。この詳細はここをクリックして下さい。

最終更新 : 2014年8月 近畿大学様からSLM 280HLコンプリートシステムで受注 近畿大学工学部の京極教授のお名前は3Dプリンタ分野では良くお聞きしましたが、実際に接触があったのは2013年秋の事です。京極先生からドイツSLMソリューションズ社の金属粉末専用レーザ溶融積層造形装置で、特にマルチレーザが可能な大型の引合いをお受けしたのです。納入先は近畿大学工学部広島キャンパスとのことでした。早速インターネットで調べましたら非常に大きなキャンパス(下記図面で正式には 2 の次世代基盤技術研究所へ納入)を東広島市に持っていることが分かりました。

最終更新 : 2014年4月 SLM Solutions社へ顧客と訪独しサンプル造形の確認

4月9-14日まで、顧客と訪問し、実際に現場でSLM 280HLツインビームによりサンプル造形を願いしました。顧客様条件が厳しく単純には造形できずに週末にもお仕事をしてもらいました。残念ながら14日(月)にはその確認ができませんでしたが、後から送っていただき、最終的には条件を煮詰めればOKというところまで来ました。次はSLM 500HLのクワドで量産用のサンプル造形を依頼してくれることになっております。ただ難点は造形面の表面粗さで造形チャンバの位置により粗さにむらがでることが分かりました。収穫はレーザのオーバーラップによる造形で表面に段差などでずに、2式のレーザビームが非常にうまくオーバーラップして造形出来ることの確認が取れました。 最終更新 : 2014年3月 SLM Solutions社ユーザミーティング・代理店会議で訪独

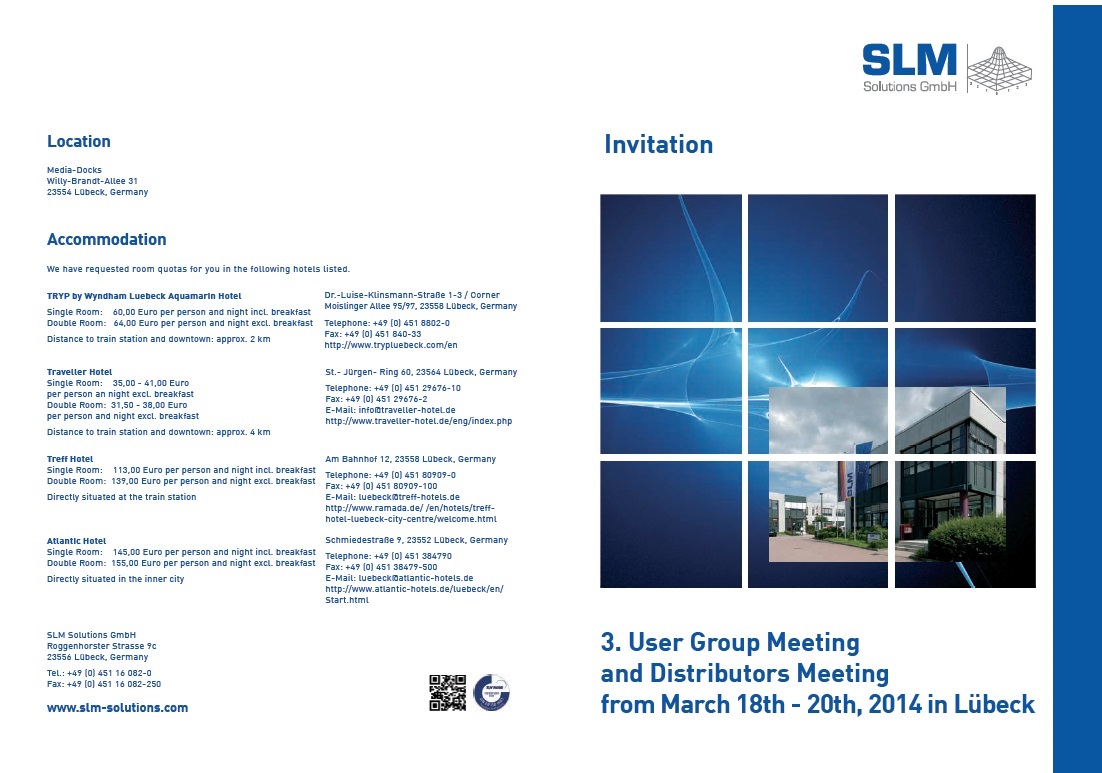

3月18-19日がユーザミーティングで20日代理店会議が北ドイツ世界遺産の都市リューベックで行われました。  特にユーザミーティングでは、SLM装置のユーザから貴重な説明や意見を聞くことが出来ました。アルミ、銅、マアグネシウム等の技術も聞くことができました。またマテリアライズ社技師がMagicsの講演もしてくれました。

特にユーザミーティングでは、SLM装置のユーザから貴重な説明や意見を聞くことが出来ました。アルミ、銅、マアグネシウム等の技術も聞くことができました。またマテリアライズ社技師がMagicsの講演もしてくれました。これに続く代理店会議でも、2012年3月の時に知り合った各国の代理店の方々の貴重な意見を聞くことができて非常に参考になりました。また新しく知り合った人も出来ました。この会議後に日本にも来日してくれたSLMソリューションズ社ヤンゼンさんが自己都合で退職し、新しくシモ・ヴァルケアパさんを紹介してもらいました。 最終更新 : 2013年12月 ドイツ「Euromold 2013」見本市にてSLM 500出品と奇抜な会場  今回日本からかなりの方がSLMソリューションズ社小間を訪問したと聞いておりますが、行ったどなたからもSLMソリューションズ社の小間の様子を聞きませんでした。所が、インターネットでEUROMOLD 2013を見ました所、一部の報告に全自動SLM 500HLよりも小間について記述があり、今回もっとも工夫された小間デザイン賞を取ったと見ました。それによれば、130平方メートルの小間は海辺をテーマにビーチハウスや高さ9mの灯台まであったと見ました。そのためSLMソリューションズ社で最大のニュースになった金属粉末自動供給処理装置PSA 500付きのSLM 500SLに、逆にこの浜辺はかすんでしまったのでしょうか?

今回日本からかなりの方がSLMソリューションズ社小間を訪問したと聞いておりますが、行ったどなたからもSLMソリューションズ社の小間の様子を聞きませんでした。所が、インターネットでEUROMOLD 2013を見ました所、一部の報告に全自動SLM 500HLよりも小間について記述があり、今回もっとも工夫された小間デザイン賞を取ったと見ました。それによれば、130平方メートルの小間は海辺をテーマにビーチハウスや高さ9mの灯台まであったと見ました。そのためSLMソリューションズ社で最大のニュースになった金属粉末自動供給処理装置PSA 500付きのSLM 500SLに、逆にこの浜辺はかすんでしまったのでしょうか?

最終更新 : 2013年11月 SLM Solutions GmbH社SLMのプレゼンで今年2回目の日本行脚

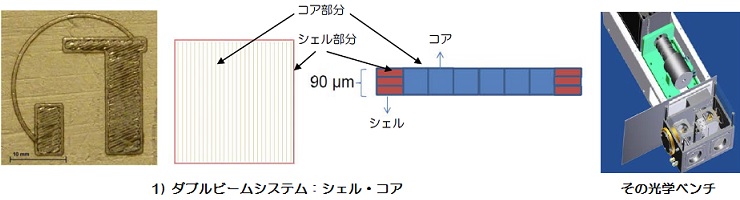

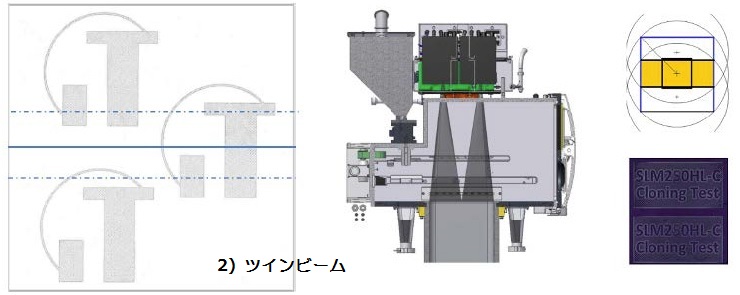

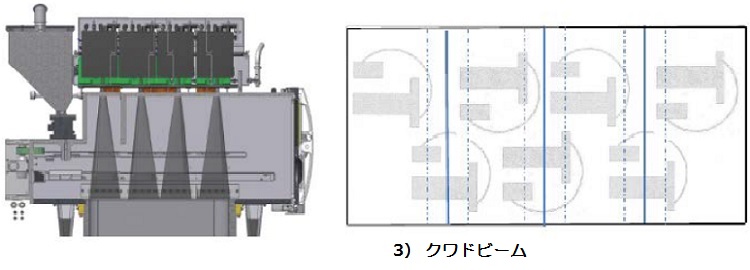

今年7月SLMソリューションズ社シェーネボルン副社長とSLMプロダクトスペシャリストのヤンゼンさんがSLM技術及び装置の日本の顧客へのプレゼンで来日してくれました。その後また新規の顧客様からの要望が多く、SLMプロダクトスペシャリストのヤンゼンさんに再度11月11日〜16日迄1週間の来日をお願いして顧客訪問でプレゼンを行いました。 SLMソリューションズ社マルチレーザビーム方式 1) ダブルビームシステム  このシステムに使用されるスキャナ、光学ベンチはフラウホファILTの独占ライセンスにてSLMソリューションズ社のみが使用許可されています。400 Wレーザシステムのそばに1000 Wレーザを装備します。「シェル・コア戦略」ソフトウエアモジュールとの組合せで400 Wレーザが外側のシェル、境界とそして微細なエリアをミニマムパワでスムースで正確な表面に仕上げます。内部のコアは最大1 kWのパワでハッチングします。両レーザビーム間の切替えは本システムにおいては自動制御される特許済み光学セパレータを使います。 2) ツインビームシステム  3) クワドビームシステム  注意:サンプルスケッチは同じですが、シェル・コアではなく400Wレーザで造形を行っています。 最終更新 : 2013年07月 SLM Solutions GmbH社SLMのプレゼンで日本行脚 SLMソリューションズ社シェーネボルン副社長とSLMプロダクトスペシャリストのヤンゼンさんがSLM技術及び装置の日本の顧客へのプレゼンで来日してくれました。日本で今年になって急激に3Dプリンタ、光造形などの名称でTV新聞他でニュース種になり、日本の大企業から特に金属粉末のみを対象とするSLMソリューションズ社装置につきいろいろと質問を受けました。残念ながらその回答が直ぐに出来ない事が多く、メーカの援助をお願いして7月15〜20日迄の一週間来日してもらいました。

最終更新 : 2012年12月 フランクフルト「Euromold 2012」見本市にSLM 500を出品

左の写真は自社ブース展示のSLM 500HLの前で左から開発責任者Wiesnerさん、SLM社Ihde社長、Schoeneborn副社長です。右の写真は来場者に説明するBerggreenさんです。 ちなみにSLM 500HLのHLはハンザ同盟都市リューベック(Hansestadt Luebeck)だそうです。 最終更新 : 2012年03月 SLM Solutions GmbH代理店会議参加 ヨーロッパやアジア等世界各国15社以上のSLM ソリューションズ社代理店が集まり、3月19日(月)から22日(木)までドイツ北部の世界文化遺産都市リューベック市にて代理店会議が行われ参加しました。下記1枚目の写真は有名なトルステン門前で参加者と、2枚目は会議の様子や現場での装置を目の前にしての説明会です。    左の写真はSLMソリューションズ社本社前で会議の参加者が記念撮影をしました。下の写真は本会議のまとめ役の輸出営業兼マーケティング部シュテファン・リット部長といつもメイル他でお世話になっている同部外国代理店担当のMs アナ・メッカさんです。いつもお世話になります。なおこの時休暇を取っていた同部デニス・ブロムベルガさんには残念ながら会えませんでした。

左の写真はSLMソリューションズ社本社前で会議の参加者が記念撮影をしました。下の写真は本会議のまとめ役の輸出営業兼マーケティング部シュテファン・リット部長といつもメイル他でお世話になっている同部外国代理店担当のMs アナ・メッカさんです。いつもお世話になります。なおこの時休暇を取っていた同部デニス・ブロムベルガさんには残念ながら会えませんでした。

最終更新 : 2011年10月 シュルトハイス社との金属鋳造及びSLM装置の分野で戦略的協力

SLMソリューションズ社はフリオルツハイム市のシュルトハイス社との金属鋳造及びSLM装置の分野で戦略的協力を2011年10月7日に公表しました。詳細な声明はここをクリックして下さい。シュルトハイス社との新亜鉛、青銅、アルミ、真鍮、銅などの非鉄金属の新型シリーズの鋳造装置を提供します。小型から大型まで、また1個から少量シリーズまで各種用意しています。適切なワックス、SLSあるいはクイックキャストモデルを使って1日で金属鋳造品を仕上げます。真空装置の使用で鋳造品は高品質で、ほとんど気泡はなく、しかも作業環境は放熱や悪臭、汚れはなく非常に快適です。 最終更新 : 2011年01月 SLM Solutions GmbH社の金属粉末レーザー溶融積層造形技術(SLM)  強いて金属粉末の意味合いを入れてSLMM(Selective Laser Metal Melting、金属粉末レーザー溶融(焼結)積層造形)プロセスは3D CADデータから精密で均質な金属部品を作る方法です。この技術では微細な金属粉末を予め決められた形状を作るためにレーザを使って生産レンジまで熔融させます。全て部品はソフトウェアインターフェースを通じて、CADデータから直接稼動溶融され、層状に積み上げられます。そして積層造形された部品は鋳造部品と比較しても精度、密度や機械特性はほぼ同等と言えます。この技術の主な特長として幾何学的な自由度が上がり、製品の無駄を減らし、またチタンやアルミニウムと言った反応性素材の製品の安全な製作や操作ができることです。またSLMソリューションズ社の機械は不活性な環境条件ですべてパウダの取り扱いが行われます。それはまた事実上オペレータが制御されたプロセスにより、原材料にさらされないという重要な安全性の特長でもあります。粉末の金属として工具鋼、ステンレス鋼、コバルトクローム、また同様にチタン、チタン合金やアルミニウム、アルミ合金や超合金のインコネルなどと言った生体に良好な反応素材を含んだ幅広い範囲の原材料を用いた生産が可能です。またある種のセラミックスも使用できます。

強いて金属粉末の意味合いを入れてSLMM(Selective Laser Metal Melting、金属粉末レーザー溶融(焼結)積層造形)プロセスは3D CADデータから精密で均質な金属部品を作る方法です。この技術では微細な金属粉末を予め決められた形状を作るためにレーザを使って生産レンジまで熔融させます。全て部品はソフトウェアインターフェースを通じて、CADデータから直接稼動溶融され、層状に積み上げられます。そして積層造形された部品は鋳造部品と比較しても精度、密度や機械特性はほぼ同等と言えます。この技術の主な特長として幾何学的な自由度が上がり、製品の無駄を減らし、またチタンやアルミニウムと言った反応性素材の製品の安全な製作や操作ができることです。またSLMソリューションズ社の機械は不活性な環境条件ですべてパウダの取り扱いが行われます。それはまた事実上オペレータが制御されたプロセスにより、原材料にさらされないという重要な安全性の特長でもあります。粉末の金属として工具鋼、ステンレス鋼、コバルトクローム、また同様にチタン、チタン合金やアルミニウム、アルミ合金や超合金のインコネルなどと言った生体に良好な反応素材を含んだ幅広い範囲の原材料を用いた生産が可能です。またある種のセラミックスも使用できます。SLMソリューションズ社がSLM技術・装置に関わりあってきた経過は本情報の別項目を参照下さい。 現在SLM装置は製品案内->新技術及びナノテクノロジを参照下さい。 最終更新 : 2011年09月会社歴史追加(2010年11月) SLM Solutions GmbH社はMTT Technologies GmbH社から社名変更  ドイツ リューベック市のMTTテクノロジーズGmbHとイギリス ストーン市のMTTテクノロジーズLtdのMTTテクノロジーズグループは彼等の活動を商業的に分離する公約に到達しました。ドイツの会社はドイツ リューベック市のSLMソリューションズGmbHとなり、イギリス ストーン市のMTTテクノロジーズLtdは変更せずそのままです。

ドイツ リューベック市のMTTテクノロジーズGmbHとイギリス ストーン市のMTTテクノロジーズLtdのMTTテクノロジーズグループは彼等の活動を商業的に分離する公約に到達しました。ドイツの会社はドイツ リューベック市のSLMソリューションズGmbHとなり、イギリス ストーン市のMTTテクノロジーズLtdは変更せずそのままです。

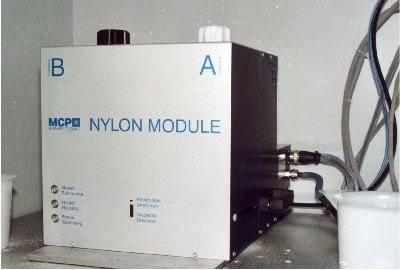

詳細に関してはメーカ発表の公式声明をご参照下さい。 なおSLM社の長い歴史のダイジェストはここをクリックして下さい。 最終更新 : 2010年10月 MTT社技師真空注型装置ナイロンモジュールチェックで来日  数ヶ月の経年変化でナイロン注型品が劣化するとの株式会社プラメリーデザイン社の連絡でドイツ人技師コブさんが来日してくれました。ナイロンモジュールのシールの一部、特にA、B両成分が吐出される所のシール材がオリジナルシールが無くなり、日本で作っているものを使用しました。ところが高温と重合の関係でシールの一部が熔けて漏れ出し、重合用に吐出されたA、B成分の量が微妙に変わっているために、正式な重合が行なわれていなかったと分かりました。オリジナルシールを組み込んで様子を見てもらうことにしました。

数ヶ月の経年変化でナイロン注型品が劣化するとの株式会社プラメリーデザイン社の連絡でドイツ人技師コブさんが来日してくれました。ナイロンモジュールのシールの一部、特にA、B両成分が吐出される所のシール材がオリジナルシールが無くなり、日本で作っているものを使用しました。ところが高温と重合の関係でシールの一部が熔けて漏れ出し、重合用に吐出されたA、B成分の量が微妙に変わっているために、正式な重合が行なわれていなかったと分かりました。オリジナルシールを組み込んで様子を見てもらうことにしました。写真は修理終了後のコブさんを囲んで株式会社プラメリーデザイン社本社工場の屋上にて取りました。 最終更新 : 2010年1月 MTT社SLM装置はSLM125及びSLM250の新デザインに

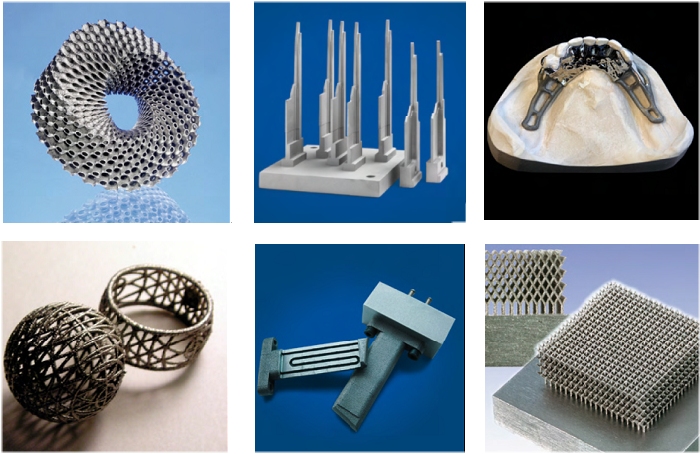

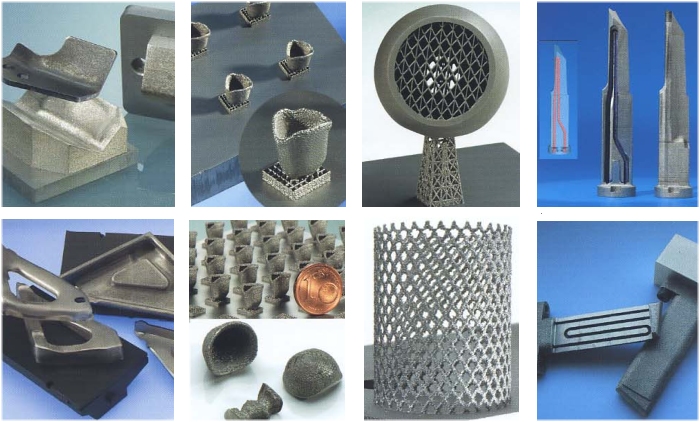

最終更新 : 2009年9月 (2011年1月SLM技術追加記載) MTT社の金属粉末レーザー溶融焼結積層造形(SLM)装置 幅広い金属に対しCADデータからの直接生産プロセスそれがMTT金属粉末レーザ溶融積層造形(SLM)技術を使った装置 金属粉末レーザ熔融積層造形(SLM)技術は、整形や歯科業界などのアプリケーションで早くから適用されている革新的な金属製品のラピッドマニュファクチャリング(RM)テクノロジです。この技術はラピッドプロトタイピング(RP)やツーリングで使用され、様々な産業においてリードタイムを短縮する事に成功しています。 この技術では微細な金属粉末を予め決められた形状を作るためにレーザを使って生産レンジまで熔融焼結させます。全て部品はソフトウェアインターフェースを通じて、CADデータからのSTLファイルで直接稼動溶融焼結され、層状に積み上げられます。これは従来の光造形(ステレオリソグラフィ)と同じ範疇のものです。 この技術の主な特長として幾何学的な自由度の上がり、金属個体原料の無駄を減らし、またチタンやアルミニウムと言った反応性素材の製品の安全な製作や操作ができることです。 MTTテクノロジーズ社の機械は不活性な環境条件ですべてのパウダの取り扱いが行われます。それはまた事実上オペレータが制御されたプロセスにより、原材料にさらされないという重要な安全性の特長でもあります。 下記写真はそれらサンプルの一部です。

MTT社2機種・・・使いやすい範囲

MTT社2機種・・・使いやすい範囲SLM100及び250 MTT 社機種にはこのクラスで世界をリードしているMTT SLM100(左写真)があります。微細形状を超高精度に造形することに最適です。歯科業界、精密工学・電子機器業界用に理論的にも適しており、精密で高価な材料の使用量を減少させる事も可能です。 MTT SLM250(右写真)は患者個人ごとの特性でかつ量産できる整形外科インプラントはもちろん、航空業界や自動車F1分野における軽量化と高級な合金を使用して、プロセス設計よりもアプリケーション設計に適している等の多くの工業界において部品を生産する事に適した産業機械です。両方の機械とも工具鋼、ステンレス鋼、コバルトクローム、また同様にチタン、チタン合金やアルミニウムと言った生体に良好な反応素材を含んだ幅広い範囲の原材料を用いた生産が可能です。 2011年1月追加調査 SLM Solutions社とSLM技術に関して MCP-HEK社とSLM(Selective Laser Melting 金属粉末レーザー溶融積層造形)に関していろいろ調査しましたら、既に2000年社名がHEK社の時代にSLM技術をラピッドプロトタイピングやツーリングに紹介していました。このSLM技術は整形や歯科業界あるいは医療業界などのアプリケーションで早くから適用されている革新的な金属製品のラピッドマニュファクチャリングテクノロジ(いわゆるRP・RM技術)と知りました。そして2002年にはF&S社と共同でSLM技術を使った装置MCP リアライザ II を市場に出しました。これはCADデータファイルからまじりけのない、高密度鋼のコバルトクロームやチタンによる型や個々の最終製品やインプラント部品を作ることができます。そして様々な産業においてリードタイムを短縮する事に成功していると知りました。さらに調べるとF&S社や研究所で調査研究が行われ、ドイツで基本特許も取られているとのこと、以下はその要旨です。 レーザ選択溶融(Selective Laser Melting)と今日言われている技術(レーザで選択溶融した金属粉末を焼結させ積層して固体金属を造形)は、1995年ドイツ アーヘンのフラウンホーファー協会レーザ技術研究所(Fraunhofer-Institute für Lasertechnik ILT、略してFrauhofer ILT)が国の研究プロジェクトで提唱し、いわゆる基本的なILT SLMパテント (DE 1996-19649865) に結果としてなったものです。実はSLM本来のドイツ語では金属粉末用レーザ選択溶融(Selektives Laserschmelzen von Metallpulvern)と言われ、英語SLMの直訳にはない金属粉末用とはっきりと言っています。このSLM初期のパイオニアの時代から、ILT研究者のDr. Wilhelm Meiners及びDr. Konrad Wissenbachと共に研究していたのが、F&S GmbH社のDr. Dieter Schwarze及びDr. Matthias Fockeleです。このF&S GmbH社は1990年に両博士により創立された会社で当時プラスチック試作品を製作するためのステレオリソグラフィ(STL)装置の開発と製造を始めました。1995年F&S GmbH社はSLM技術(Selective Laser Meltingのことで同社の登録商標です)の開発を始め、1997年始めに最初の特許が適用され、1999年には世界で最初の金属用SLM装置がドイツ カールスルーエ研究センタに納入されました。そして2000年初期にF&S GmbH社がMCP-HEK Tooling GmbH(後にMTT Technologies GmbHさらにSLM Solutions GmHと社名が変更されますが)社とビジネスパートナとして提携しSLM技術が研究から工業製造の分野に入ってきました。そしてMCP Realizer II が発表・販売されました。SLM(Selective Laser Melting)と言うのは前述しましたようにF&S GmbH社の登録商標です。今日Dr. Dieter SchwarzeはSLM Solutions GmbH社と、そしてDr. Matthias Fockeleは自身で2004年にRealizer GmbH社を創立し、Realizer名で主に小型SLM装置を販売しています。 SLMソリューションズ社がSLM装置の工業界分野での拡販で果たしてきた経過は2006年3月のグローバル代理店会議でのRealizer社やF&S社での見学でも明らかです。今考えると2006年当時は金属粉末を使ったSLM技術は歯科あるいは医療分野用としか思っていませんでした。但し2008年2月にアメリカのRP及びRMによる3Dモデリングの第一人者で日本法人もある3Dシステムズ社(1982年チャック・ハルが光造形概念を考え特許申請、特許取得後の1986年チャック・ハルが3Dシステムズ社を創立)が発表したのですが、3Dシステムズ社はそれまで金属粉末による造形装置は販売していませんでした。その発表によればMTTテクノロジーズ社(SLMソリューションズ社前身)との打ち合わせでMTT社技術に基づくプライベートラベルによる新型金属造形システムSinterstation Pro DM100及びDM250装置でこのビジネス分野に参入するとのことです。詳細は3Dシステムズ社英語版、あるいは弊社直訳の日本語版で知ることができます。弊社がMTTテクノロジーズ社より本件で連絡を受けた時はアメリカでは特許の関係でSLM装置のMTTテクノロジーズ社による直販はできないので、アメリカとカナダの販売を任せたとの事でした。しかしSinterstation Pro DMシリーズに関しては日本法人名の日本語版リーフレットも配布されました。ただしSLMソリューションズ社になってからは、もう3Dシステムズ社との関係はなくなったそうです。 この3Dプリンタ技術で特に金属粉末用SLM技術は金属工業の製造業にも徐々にこの応用が広がってきており、硬い材料あるいは形状により加工不能と従来思われていた成形を可能にして、将来はSLM技術による発展は少量試作ではなく、加工不能な製品の成形量産も夢ではないのかもしれません。 最終更新 : 2009年8月 MTT社総合と真空注型の日本語版新カタログができました。

最終更新 : 2009年6月 芝浦工業大学での第33回RPシンポジウムでMTT社リット部長が講演  今年4月にドイツMTTテクノロジーズ社リット輸出/営業/マーケティング部長から日本で6月に第33回ラピッド・プロトタイピング シンポジウムと見本市「第20回設計・製造ソリューション展」があるとのことだが、まず講演等は可能か打診されました。既にプログラムはほぼ決定されており出来れば一度日本の現状を見てくれませんかとのRP産業協会・型技術協会様からのお話を頂きました。従来MTTテクノロジーズ社は真空注型装置が有名で、SLMも数年前から製造を始めましたが、日本ではほぼ無名でした。MTTテクノロジーズ社自身も日本は真空注型技術では世界トップレベルで日本への輸入は深く研究しておりませんでした。ところが2006年1月に日本で始めてMTTテクノロジーズ社のナイロン真空注型装置が導入されて以来、地味な活動ながらガラスファイバ入りのナイロン注型品が製作出来るようになり、今年で既に4台も日本で稼動する事になったのです。これは1つのチャンスでナイロン注型装置以外にも金属鋳造装置やSLMを世界に販売しており、日本での営業戦略の見直しを図りました。その一環として選ばれたのが今回のシンポジウムと見本市でした。まずシンポジウムを拝聴して見本市を見て日本の現状の視察を目的にリット部長が6月下旬に初来日しました。ところが運良くというべきか世界的インフルエンザの影響である外国の方の来日が中止になり講演に穴が開いたのです。リット部長は常時宣伝資料をPCにメモリしていることから急遽ピンチヒッタで会社紹介と特にSLMの現況につきお話をしました。右の写真はOHPによる映写を前のリット部長です。なお今回のシンポジウムでも金属のSLM関係の発表が多く、かなりタイミングよく無事に代役を済ませました。また夕方の懇親会ではRP産業協会の皆様や日本のメーカの方との親睦を深めました。というのも毎年12月ドイツで開催される世界規模のRP見本市「Euromould」には常時MTTテクノロジーズ社は展示しており、日本からのお客様も良く見るとの事で名前は有名なのです。以前はHEKあるいはMCP HEKの名前がどちらかと言うと日本では有名ですが、2008年秋から社名変更してMTTテクノロジーズ社になっています。今年も「Euromould」は2009年12月2日(水)から5日(土)までフランクフルトで開催されます。

今年4月にドイツMTTテクノロジーズ社リット輸出/営業/マーケティング部長から日本で6月に第33回ラピッド・プロトタイピング シンポジウムと見本市「第20回設計・製造ソリューション展」があるとのことだが、まず講演等は可能か打診されました。既にプログラムはほぼ決定されており出来れば一度日本の現状を見てくれませんかとのRP産業協会・型技術協会様からのお話を頂きました。従来MTTテクノロジーズ社は真空注型装置が有名で、SLMも数年前から製造を始めましたが、日本ではほぼ無名でした。MTTテクノロジーズ社自身も日本は真空注型技術では世界トップレベルで日本への輸入は深く研究しておりませんでした。ところが2006年1月に日本で始めてMTTテクノロジーズ社のナイロン真空注型装置が導入されて以来、地味な活動ながらガラスファイバ入りのナイロン注型品が製作出来るようになり、今年で既に4台も日本で稼動する事になったのです。これは1つのチャンスでナイロン注型装置以外にも金属鋳造装置やSLMを世界に販売しており、日本での営業戦略の見直しを図りました。その一環として選ばれたのが今回のシンポジウムと見本市でした。まずシンポジウムを拝聴して見本市を見て日本の現状の視察を目的にリット部長が6月下旬に初来日しました。ところが運良くというべきか世界的インフルエンザの影響である外国の方の来日が中止になり講演に穴が開いたのです。リット部長は常時宣伝資料をPCにメモリしていることから急遽ピンチヒッタで会社紹介と特にSLMの現況につきお話をしました。右の写真はOHPによる映写を前のリット部長です。なお今回のシンポジウムでも金属のSLM関係の発表が多く、かなりタイミングよく無事に代役を済ませました。また夕方の懇親会ではRP産業協会の皆様や日本のメーカの方との親睦を深めました。というのも毎年12月ドイツで開催される世界規模のRP見本市「Euromould」には常時MTTテクノロジーズ社は展示しており、日本からのお客様も良く見るとの事で名前は有名なのです。以前はHEKあるいはMCP HEKの名前がどちらかと言うと日本では有名ですが、2008年秋から社名変更してMTTテクノロジーズ社になっています。今年も「Euromould」は2009年12月2日(水)から5日(土)までフランクフルトで開催されます。

上記左の写真は懇親会会場でRP産業協会の荻原理事と大東会長です。右の写真はシンポジウム終了の翌日から東京ビッグサイトで開催された見本市「第20回設計・製造ソリューション展」会場にて3Dシステムズ社フランスのMs Sellin欧州マーケティング部長で、リット部長もヨーロッパでよく見本市でお会いするそうです。今回はスリーディ・システムズ・ジャパンの小間のお手伝いに来日していました。 見本市を丸1日視察した翌日以降は株式会社プラメリーデザイン社を初め日本での納入先やまたメーカ数社を訪問して一週間の日程を忙しく過ごして離日しました。 最終更新 : 2009年5月 MTT社フィーラ入りナイロンPLUS真空注型機2式試運転完了  ドイツから技師ヴォルフガング・ブロックミューラさんを迎えてフィーラ入りMTTナイロンPLUS真空注型機の据え付け調整が行なわれました。ブロックミューラさんはナイロン及びフィーラ入りナイロンPLUS真空注型機の開発から携わってきた人で豊富な経験を持っており、据付けの途中でいろいろなお話を聞くことができました。日本のゴールデンウイークと彼のスケジュール調整の関係で連休前の4月下旬の1週間で川崎市のN社と藤枝市のT社の2式の装置チェックと据付けを行なっていただきました。そして一度顧客様で実際にドイツ人技師抜きで自分自身で稼動させていただくことにして、2回目の調整を連休後の5月中旬に決めました。5月中旬に来日したときには顧客自身でナイロン注型ができるようなっていました。後は注意事項のナイロン材料のこれからの梅雨入りに備えて湿気対策、さらに幾つかの重要な注意事項を残していただきました。左の写真上は神奈川県川崎市のN社で、写真下は静岡県藤枝市のT社でいずれも試運転完了後のMTTナイロンPLUS真空注型機5/04の前でのブロックミューラさんとの記念写真です。

ドイツから技師ヴォルフガング・ブロックミューラさんを迎えてフィーラ入りMTTナイロンPLUS真空注型機の据え付け調整が行なわれました。ブロックミューラさんはナイロン及びフィーラ入りナイロンPLUS真空注型機の開発から携わってきた人で豊富な経験を持っており、据付けの途中でいろいろなお話を聞くことができました。日本のゴールデンウイークと彼のスケジュール調整の関係で連休前の4月下旬の1週間で川崎市のN社と藤枝市のT社の2式の装置チェックと据付けを行なっていただきました。そして一度顧客様で実際にドイツ人技師抜きで自分自身で稼動させていただくことにして、2回目の調整を連休後の5月中旬に決めました。5月中旬に来日したときには顧客自身でナイロン注型ができるようなっていました。後は注意事項のナイロン材料のこれからの梅雨入りに備えて湿気対策、さらに幾つかの重要な注意事項を残していただきました。左の写真上は神奈川県川崎市のN社で、写真下は静岡県藤枝市のT社でいずれも試運転完了後のMTTナイロンPLUS真空注型機5/04の前でのブロックミューラさんとの記念写真です。なお下の写真は左から日本の顧客3社とブロックミューラさん、2枚目は日本での最初の顧客である株式会社プラメリーデザイン忽那社長が自社にてブロックミューラさんに幾つかのガラスファイバ入りの真空注型品を見せて日本で最終ユーザさんである顧客と現在研究中の試作品を前にいろいろ勉強しているところです。ブロックミューラさんも経験豊富で各種助言を頂きましたが、日本でもこのように立派な製品が出来ている事に感心していました。3枚目は4月来日時、川崎市から藤枝市に移動した時に見えた珍しい快晴の富士山をバックに撮影した写真です。

最終更新 : 2008年12月 MTT社フィーラ入りナイロン真空注型機新規顧客より2台受注 株式会社プラメリーデザイン社に納入されたフィーラ入りMTTナイロン真空注型機の結果がよく、新規2社からコンプリート1式ずつ合計2式受注しました。株式会社プラメリーデザイン社の顧客での評判も良く、また今回のフィーラ入りナイロン真空注型装置は期待されており、製品結果も良く今回の受注となりました。今年7月に訪独した時にMTT社CEOイーデ社長からも日本でのナイロン注型に期待していると言われましたが、早速実績が出来ました。なお装置は2009年春には納入されます。最終更新 : 2008年10月 MTT社フィーラ入りナイロン真空注型機試運転完了  ドイツから技師ラルス・マルクスさんを迎えて待望のフィーラ入りMTTナイロン真空注型機の据え付け調整が行なわれました。微細の糸状ガラスファイバを従来のナイロン真空注型用材料と一緒に攪拌して注型します。ナイロン製品と同様に数分で硬化して脱型できます。フィーラの混合材料は変えられますし、現在はフィーラとしてカーボンファイバ粉も用意されてあります。

ドイツから技師ラルス・マルクスさんを迎えて待望のフィーラ入りMTTナイロン真空注型機の据え付け調整が行なわれました。微細の糸状ガラスファイバを従来のナイロン真空注型用材料と一緒に攪拌して注型します。ナイロン製品と同様に数分で硬化して脱型できます。フィーラの混合材料は変えられますし、現在はフィーラとしてカーボンファイバ粉も用意されてあります。右写真は試運転完了の機械の前で(株)プラメリーデザイン忽那社長とMTT技師マルクスさんです。下の写真は注型している所です。

最終更新 : 2008年9月 MTT Technologies GmbHに社名変更  今年6月MCP HEK Tooling GmbH社から世界中の代理店に以下のような連絡が入りました。

今年6月MCP HEK Tooling GmbH社から世界中の代理店に以下のような連絡が入りました。MCPグループは今までビジネス分野として、金属、化学そして工作技術において活発に活躍してきました。化学と金属分野でこれまでライバルであったベルギーのBismuth(鉱石ビスマス)専門の会社Sidech SA社との交渉を通じてMCPグループのこれらの分野がベルギの会社とMCP Group SAに合併されることになりました。これは工作機械技術のビジネス分野でも、将来この分野で集中できるというチャンスを与えました。顧客あるいは代理店の貴方に対して、このビジネスの移行は全くシームレスで合併を感じるものではありません。以前からツーリングのビジネス分野では英国のMCP Tooling Technologies Ltd.、ドイツのMCP HEK Toolig GmbHやそのフランス、イタリア、スペインの事務所も独立して業務を展開してきました。今回の再編成で新しくMTT Technologies Groupに名前を変えます。この変更は今まで貴方とMCPの名前で一緒に仕事をしてきた全ての部署や会社に関係します。 2008年9月1日をもって正式にMTT Technologies社が発足しました。 最終更新 : 2008年7月 北ドイツのハンザ同盟都市リューベック市にあるMCP HEK社を顧客と再度訪問  (株)プラメリーデザイン忽那社長は2005年10月MCP-HEK社を訪問し、MCPナイロン真空注型機を実際に見て、その場で日本での1号機を発注してくれました。そして2006年1月のMCPナイロン真空注型機納入試運転後からMCPナイロン真空注型機を稼動させて以来、デモも含めてナイロン真空注型製品の日本での普及に努めてくれました。日本の最終ユーザーからはナイロン製品はガラスファイバなどのフィーラを入れて強化したものが欲しいと言われておりました。2007年12月ドイツで行なわれた「ユーロモールド1007」でMCP HEK社がフィーラを入れたナイロン注型品の開発に成功してその成果を発表しました。実際にメーカでの発売も決まり見学の話もまとまり、2008年7月一緒に訪独しました。MCP HEK社デモセンタでは日本にもなじみのトルステン・コッブさんによりデモが行なわれました。

(株)プラメリーデザイン忽那社長は2005年10月MCP-HEK社を訪問し、MCPナイロン真空注型機を実際に見て、その場で日本での1号機を発注してくれました。そして2006年1月のMCPナイロン真空注型機納入試運転後からMCPナイロン真空注型機を稼動させて以来、デモも含めてナイロン真空注型製品の日本での普及に努めてくれました。日本の最終ユーザーからはナイロン製品はガラスファイバなどのフィーラを入れて強化したものが欲しいと言われておりました。2007年12月ドイツで行なわれた「ユーロモールド1007」でMCP HEK社がフィーラを入れたナイロン注型品の開発に成功してその成果を発表しました。実際にメーカでの発売も決まり見学の話もまとまり、2008年7月一緒に訪独しました。MCP HEK社デモセンタでは日本にもなじみのトルステン・コッブさんによりデモが行なわれました。イーデ社長にも挨拶(写真下左)し、また今回もフィーラ入りのMCPナイロンPLUS真空注型機を発注してきました。リット営業部長と発注を決めて機械の前で握手(写真下中)。前回は世界遺産リューベック市の象徴であるホルステン門(写真下右)がリニューアルのため覆いが掛けられ見られませんでしたが、今回は十分に見学できました。

最終更新 : 2007年12月 MCP HEK社フィーラ入りナイロン注型発表 - 第1報 北ドイツ リューベック市のMCP HEKツーリング社(MCP HEK Tooling GmbH)はナイロン真空注型機のメーカとして有名ですが、このたびナイロン真空注型品にフィラー入りを可能にしました。2007年12月5日(水)から8日(土)フランクフルト見本市会場で行なわれた「EUROMOLD 2007に出展しました。今回その第1報である"MCP HEKナイロン真空注型装置でガラスファイバ入りのナイロン部品の生産"を紹介します。すでにMCPナイロン真空注型機5/04をお持ちのお客様にはレトロフィット・キットも用意しました。

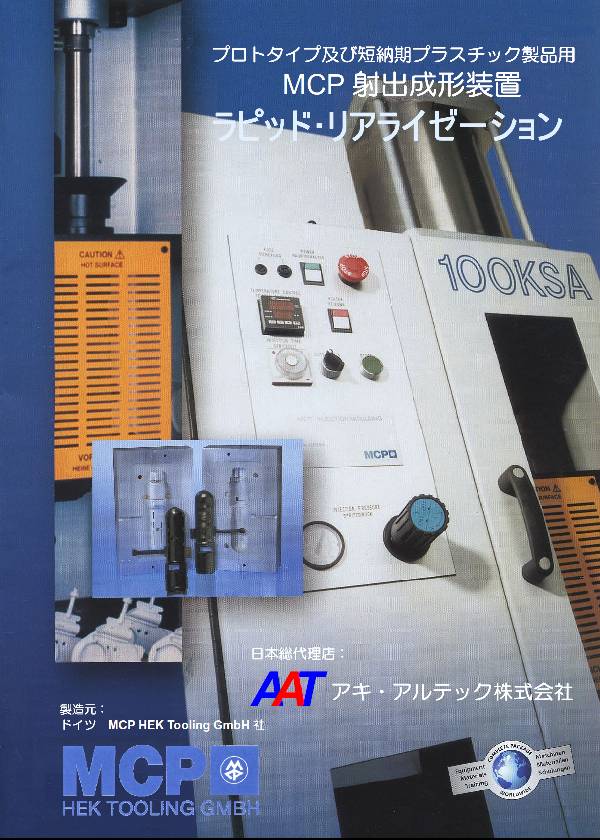

最終更新 : 2007年3月 2007年3月MCP射出成型装置100KSA試運転完了   設置された機械の前でMCP HEK社技師トルステン・コッブさんと株式会社プラメリーデザイン忽那社長。型製作トレーニング中の1コマ 最終更新 : 2007年1月 2007年1月MCP HEK Tooling GmbHに社名変更  ここ2年間のMCP-グループの成長に伴い、ツーリング関係のHEK Tooling GmbHを分離し独立させることになりました。このため2007年1月1日から新しく社名をMCP HEK Tooling GmbHとしてロゴも若干の修正を行いました。従来同様よろしくお願い致します。 ここ2年間のMCP-グループの成長に伴い、ツーリング関係のHEK Tooling GmbHを分離し独立させることになりました。このため2007年1月1日から新しく社名をMCP HEK Tooling GmbHとしてロゴも若干の修正を行いました。従来同様よろしくお願い致します。最終更新 : 2006年8月 MCP-HEK社はアフターサービスも万全  日本の梅雨が過ぎ夏に入るとナイロン真空注型機の製品の仕上がりが時々不良になる事が起こりました。MCP-HEK社とも電話やメイルで打ち合わせましたが、重合時に不良が起こっているのではないかとの結論で、8月下旬にMCP-HEK社技師ロベルト・カリーナさんに来日いただき現象を確認してもらいました。湿気により材料に水分が含まれてしまい、完全な重合が起こらないことがわかりました。材料の保管に防湿対策を施しました。さらにナイロンモジュールの交換と再度トレーニングを行いました。

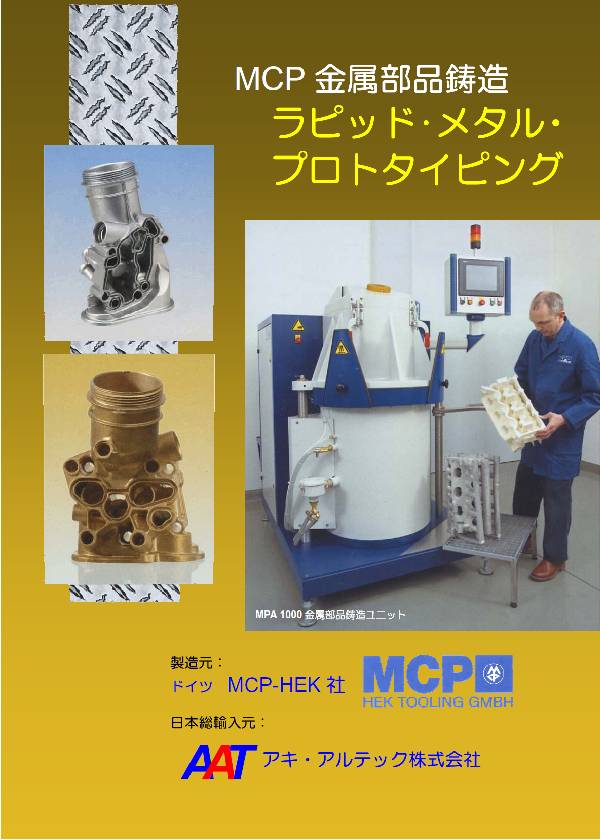

日本の梅雨が過ぎ夏に入るとナイロン真空注型機の製品の仕上がりが時々不良になる事が起こりました。MCP-HEK社とも電話やメイルで打ち合わせましたが、重合時に不良が起こっているのではないかとの結論で、8月下旬にMCP-HEK社技師ロベルト・カリーナさんに来日いただき現象を確認してもらいました。湿気により材料に水分が含まれてしまい、完全な重合が起こらないことがわかりました。材料の保管に防湿対策を施しました。さらにナイロンモジュールの交換と再度トレーニングを行いました。写真はカリーナさんとMCP 5/04ナイロン真空注型機で製作できる一番大きな型です。このように新技術に対してはMCP-HEK社はアフターサービスも万全です。 最終更新 : 2006年7月 MCP-HEK社金属部品鋳造及び射出成型装置の日本語版カタログが出来ました。

最終更新 : 2006年3月 2006年3月下旬第3回MCP-HEK社グローバル代理店会議に出席  2006年3月27日(月)から31日(金)までの1週間ドイツ北部の大都市ハンブルクのさらに北、MCP-HEKツーリング社のあるリューベック市(ノーベル文学賞受賞者トーマス・マンとギュンター・グラスゆかりの町)でグルーバル代理店会議が行われました。昼間は各国の代理店によるマーケトの分析やMCP-HEK社による新機種や技術の紹介・実機によるデモ、さらにウエッブサイトの説明などの勉強会で、夜はゴーカートに乗ったり、市内全体が世界遺産になっているリューベック旧市街の案内や船員組合での夕食会、また一夜はハンブルグ港内の船内レストランで夕食後ハンブルクの夜を散策して夜中の電車でリューベックに戻って来たりで、非常に昼夜とも忙しく有意義に過ごしました。後半は1泊バスツアーでハンブルグ、ハノーバ、ビーレフェールド経由で南下してパデルボーン近郷のボルヘンにてRealizer GmbH、F&S GmbH両社で実機MCPリアライザを見ながらSLM(Selective Laser Melting 金属粉末レーザ溶融積層造形装置)の勉強と見学に行きました。 Realizer GmbH、F&S GmbH両社で実機 MCP リアライザ IISLMの見学

代理店会議最後の30日(木)朝大型バスでリューベックを出発、アウトバーンを使ってハノーバ経由でドルトムント方面へ曲がり、ビーレフェールド南のパデルボーンに向かいました。途中のレストランでSLM関連の人たちも交えて食事、さらに会社までバスで行きました。そして15時から17時半までSLMの説明や、実機による見学と勉強でした。上の写真左から建物の入り口に、Realizer GmbH、F&S GmbHさらにMCP-KEK TOOLINGの看板がありました。中の写真はMCP リアライザ IIです。右の写真は当時研究中の金属粉末の入った瓶で、チタン、コバルトクローム、銅、アルミ、工具鋼、ステンレス鋼でした。当日は会社で用意していただいたホテルで一泊。翌朝人によってはここから帰る人もいました。私はバスがリューベックまで帰るとのことで午後1時過ぎに途中のハンブルグ駅で下ろしてもらいました。

代理店会議最後の30日(木)朝大型バスでリューベックを出発、アウトバーンを使ってハノーバ経由でドルトムント方面へ曲がり、ビーレフェールド南のパデルボーンに向かいました。途中のレストランでSLM関連の人たちも交えて食事、さらに会社までバスで行きました。そして15時から17時半までSLMの説明や、実機による見学と勉強でした。上の写真左から建物の入り口に、Realizer GmbH、F&S GmbHさらにMCP-KEK TOOLINGの看板がありました。中の写真はMCP リアライザ IIです。右の写真は当時研究中の金属粉末の入った瓶で、チタン、コバルトクローム、銅、アルミ、工具鋼、ステンレス鋼でした。当日は会社で用意していただいたホテルで一泊。翌朝人によってはここから帰る人もいました。私はバスがリューベックまで帰るとのことで午後1時過ぎに途中のハンブルグ駅で下ろしてもらいました。

今回の代理店会議ではドイツ及びイギリスのMCP-HEK社の皆様いろいろ有難うございました。右の写真はシュテファン・リット輸出・マーケット部長と一緒に外国代理店担当のMsオルドルフさん,会議中はいろいろお世話になりました。 最終更新 : 2006年1月 2006年1月下旬に株式会社プラメリーデザイン社にてMCP 5/04 ナイロン注型機試運転完了  MCP-HEK社技師ベルント・マーリンさんを迎えて株式会社プラメリーデザイン社にてMCP 5/04 ナイロン真空注型機の試運転が行われました。この作業には機械の据え付けや操作以外に各種注型に関する幅広いトレーニングも含まれ、ナイロン注型品用型の製作から注型の方法、また従来の真空注型用シリコン型を使いシリコン等高粘性原料による注型品の技術も習得しました。マーリンさんが右手に持っている白濁色の製品は従来の真空注型用型にて作られたシリコン注型品で、また新しい応用も考えられます。その他注型(Casting)という技術が幅広いものであることを改めて確認しました。

MCP-HEK社技師ベルント・マーリンさんを迎えて株式会社プラメリーデザイン社にてMCP 5/04 ナイロン真空注型機の試運転が行われました。この作業には機械の据え付けや操作以外に各種注型に関する幅広いトレーニングも含まれ、ナイロン注型品用型の製作から注型の方法、また従来の真空注型用シリコン型を使いシリコン等高粘性原料による注型品の技術も習得しました。マーリンさんが右手に持っている白濁色の製品は従来の真空注型用型にて作られたシリコン注型品で、また新しい応用も考えられます。その他注型(Casting)という技術が幅広いものであることを改めて確認しました。設置された機械の前でMCP-HEK社技師ベルント・マーリンさんと株式会社プラメリーデザイン忽那社長。なおこの部屋はMCP-HEK社推奨のナイロン真空注型室のレイアウトを参考にして作ってあります。 MCP-HEK社推奨真空注型室レイアウト MCPナイロン真空注型技術とは? 北ドイツ リューベック市のMCP-HEKツーリング社(MCP-HEK Tooling GmbH)はラピッドツーリングテクノロジでは初歩から最高テクニックまで、型技術と材料の供給、据え付け、トレーニングを行えるメーカとして世界的な評判を得てあります。このたび特に真空注型技術において、従来真空注型品はウレタンやエポキシのサンプルの域を出なかったものが、ナイロン製品が真空注型品で製作できるという画期的は新技術を開発しました。これはハイテクの領域です。

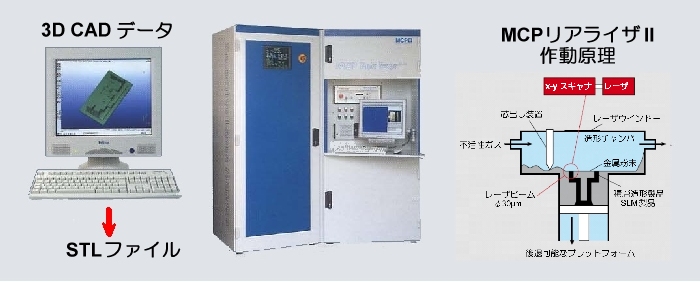

この新ラピッド・マニュファクチャリングプロセスは、MCP社の真空注型技術の全てを兼ね備えながら、さらに重鎮後ただの6分でナイロン注型品が脱型できるという非常に画期的な特長を備えております。 最終更新 : 2005年11月 MCPリアライザIISLMとは何ですか? 金属部品の直接生産実現化の方法として開発された世界基準の金属部品製作の新プロセス、それが Selective Laser Melting (SLM = レーザ溶融積層造形) の技術です。 PCやレーザの性能がアップしてきた関係で、今まで特許はあったのですが、実現化されていなかった新しい金属創成技術です。部品製作の3D CADデータから直接に試作品を作るRP工法の普及で、STLファイルが容易に作られます。そしてそのSTLファイルでSLM装置は制御されます。

作動原理の詳細を見たい方はここをクリックして下さい。 MCPリアライザIISLMの特長

例1) 重厚ゲージ板金用にステンレス鋼(316L)から作ったツーリング:3mm厚さ3000個打ち抜いても目視による磨耗はありません。 例2) 個々に創世された医療用インプラント、歯科用ブリッジやかぶせ。材料:コバルトクロームやステンレス鋼(316L)。材料特性は注型より良く信頼性があります。 例3) 壁厚みただの2mmでインナーサポート付き軽量で格子構造で中空核です。材料:チタン(TiA16V4)及びステンレス鋼(316L)。これらのアプリケーションや期待は医療用インプラント、航空機や自動車業界に見られます。 例4) ステンレス鋼(316L)と同じ密度の射出成形インサート。内蔵の一様冷却チャンネルはサイクルタイムを短くします。 最終更新 : 2005年10月 北ドイツのハンザ同盟都市リューベック市にあるMCP-HEK社を2005年10月に訪問  MCP真空注型はMCP社により15年前最初に世界で独占的に紹介されました。そして今でも部品の真空注型プラスチック、ワックス、低熔融合金によるプロトタイププロダクション用のレプリカモデルを作る最も使われている処理方法です。最新の開発技術では、ナイロンPA6サーモプラスチックでも真空注型を可能にしたことです。MCP真空注型処理(現在は伝統的とか標準処理法といえます)は、ラピッドプロトタイピング技術と混在させ、時間と品質を改善しプロトタイププロダクションの時間を世界的に画期的に減少させた完全な解決策として認識されてきました。理由はMCP真空注型処理を学ぶのも応用するのも非常に簡単に出来るためです。

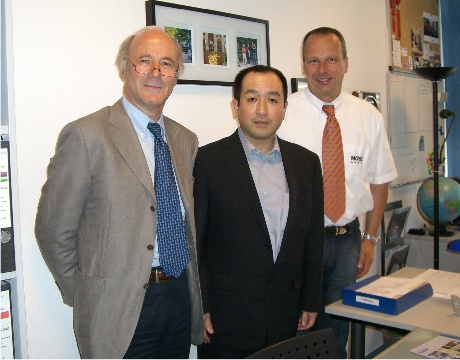

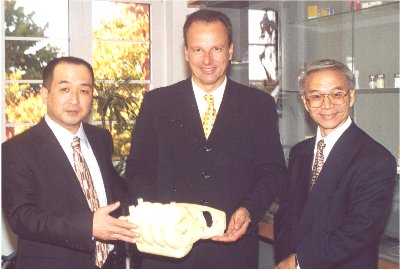

MCP真空注型はMCP社により15年前最初に世界で独占的に紹介されました。そして今でも部品の真空注型プラスチック、ワックス、低熔融合金によるプロトタイププロダクション用のレプリカモデルを作る最も使われている処理方法です。最新の開発技術では、ナイロンPA6サーモプラスチックでも真空注型を可能にしたことです。MCP真空注型処理(現在は伝統的とか標準処理法といえます)は、ラピッドプロトタイピング技術と混在させ、時間と品質を改善しプロトタイププロダクションの時間を世界的に画期的に減少させた完全な解決策として認識されてきました。理由はMCP真空注型処理を学ぶのも応用するのも非常に簡単に出来るためです。2005年10月株式会社プラメリーデザイン社忽那社長と訪問しMCP-HEK社イーデ社長及びリット輸出・マーケット部長にお会いしてきました。今回特に真空注型機でナイロン製品が出来るという情報を得て、3日間にわたる機械や実際のデモ及び工場見学でこの新技術を確認し、その場でナイロン真空注型機を1台発注してきました。忽那社長は真空注型では10年を越えるベテランで目の前で注型後約6分で脱型できる技術には太鼓判を押してくれました。 写真はリット部長からナイロン真空注型品の説明を受けているところです。 MCPナイロン真空注型の絶対的な利点

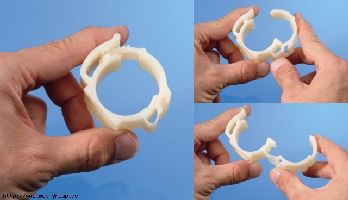

MCPナイロン真空注型機のメイン仕様 MCPナイロン真空注型機のメイン仕様MCP真空注型5/04ナイロン ハウジングの大きさ(高さx横x奥行): 1,930 x 1,510 x 900 mm 最大注型サイズ(高さx横x奥行): 750 x 900 x 750 mm 注型容量: 6.0 kg MCPナイロンモジュール  このモジュールは特別設計でエンジニアリングプラスチック(エンプラ)製品を作るために注型できるナイロンPA 6を作るため、ベースとなるポリアミド原料を化合させ、化学反応を起こさせます。このMCPナイロンモジュールは著名な研究所、装置メーカ及び原材料メーカとの3年以上にわたる密接な協力関係から生まれました。 (特許申請中)  MCPナイロン真空注型品サンプル MCPナイロン真空注型品サンプルナイロンPA 6によるMCPナイロン真空注型製品は永久に使用できるヒンジ付きクリップ(左写真)、化学容器、2部品からなるインレットマニフォールドシェル、エアフィルタのハウジング、ラジエータ用水タンクさらに歯車まで作ることができます。さらなる応用として、一体型自動車用インレットマニフォールド、エンジン室内部品やランプハウジングなども考えられます。 MCPナイロン真空注型装置を使用しているフォード社のコメントはここをクリックして下さい。 またMCP社PA6ナイロンと他の標準及び射出成形サーモプラスチックの比較データはここをクリックしてください。なお詳細は下記カタログ'プロダクトデータ一覧表'を下記E-メイルからお申込ください。 MCP-HEK社の新技術ナイロンPA-6に関しては製品案内

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2 レーザビーム方式は 2 種類あります。1 つめはダブルビームシステムと言って、2 つの400W及び1000Wレーザを 1 つの光学スキャナに組込み、シェル・コア戦略により各レーザの長所を使って造形率を高くし、生産性を良くする方法です。2 つめはツインビームシステムあるいはツインスキャンヘッドシステムと言って 2 つの光学スキャナにそれぞれ400Wレーザを組込み、2 式のレーザを同時にあるいは単独で使用します。そのため大きな造形部品でも造形時間の短縮がはかれます。

2 レーザビーム方式は 2 種類あります。1 つめはダブルビームシステムと言って、2 つの400W及び1000Wレーザを 1 つの光学スキャナに組込み、シェル・コア戦略により各レーザの長所を使って造形率を高くし、生産性を良くする方法です。2 つめはツインビームシステムあるいはツインスキャンヘッドシステムと言って 2 つの光学スキャナにそれぞれ400Wレーザを組込み、2 式のレーザを同時にあるいは単独で使用します。そのため大きな造形部品でも造形時間の短縮がはかれます。